Aile rigide: Fabrication des éléments

Revenons à nos moutons et rappelons les éléments de base de notre travail sur l'aile rigide.

L'aile rigide est donc une voile dont l'incidence est commandée, non pas par une écoute mais par un canard: une petite surface rigide qui se situe en avant de l'aile, elle-même profilée. Pour plus d'explication, relisez la deuxième partie de cet article, et pour voir la maquette que nous avions réalisée, c'est par là.

Le canard a donc été réalisé sur une base de nervures en horizontal et de petits L en fibre de verre en vertical. Il y a un article sur ce blog qui explique toute la réalisation, je vous conseille de le relire pour bien comprendre comment nous allons maintenant fabriquer l'aile principale. Donc pour le canard, c'est par là!!

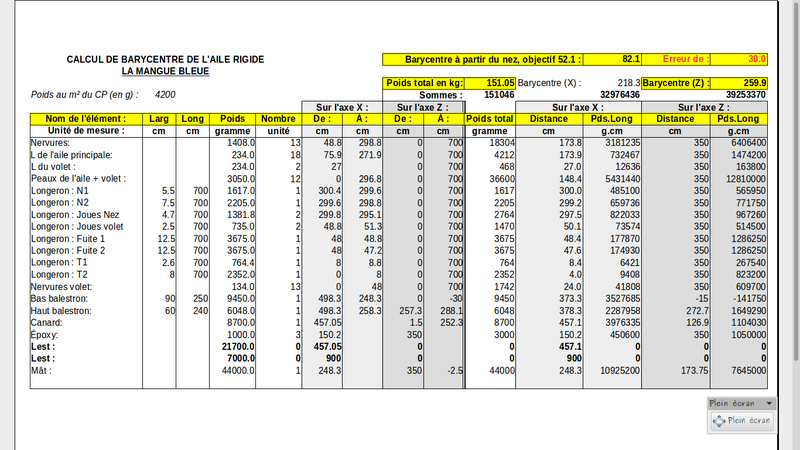

Voilà un autre schéma que j'ai réalisé pour calculer la position du barycentre, c'est-à-dire le centre de gravité de l'ensemble aile-balestron-canard. Le balestron est la pièce qui relie le canard à l'aile principale. Cette pièce est solidaire de l'aile principale et le canard tourne sur cette pièce.

On voit, au milieu de ce schéma, un petit dessin qui présente les nervures (une tous les 60cm) que nous allons réaliser en contre-plaqué, mais également, les différents éléments verticaux: un empilement de deux épaisseurs pour le nez (N1 et N2), des joues (JN) qui commencent le profil entre le nez et les peaux, dix petits L le long du profil (N), une joue de volet en fin de profil, puis F1, qui constitue la finalité de l'aile principale.

F2, T1 et T2 constituent le volet orientable qui permettra d'asymétriser le profil. F2 est un élément vertical qui commence le volet, T1 et T2 forment un T qui finit le profil en pointe. Entre les deux, comme pour l'aile principale, une nervure tous les 60cm, et une peau qui forme le profil.

Nous commençons par faire les petits L. Ces pièces en L, donc en forme d'équerre, s'incrusteront dans les nervures et seront le soutien de la peau qui formera le profil. En gros, ce sont les lignes verticales du quadrillage qui tient les peaux pendant que les nervures en sont les lignes horizontales.

À l'endroit où l'aile est la plus large, nous fabriquons un L de 30x40mm, avec un tissu uni-directionnel (UD) de 300g/m². Sur le 30mm, une seule épaisseur de ce tissu, alors qu'on en plie trois sur le côté de 40mm. Il faut donc 15cm de largeur de tissu. De plus, pour bien tenir l'UD, nous rajoutons un petit taffetas de 160g/m².

Je commence par découper l'UD que nous n'avons qu'en 30cm de large. Ensuite, on l'imprègne de résine avec notre fameux IMPREGNATOR !

Idem pour le taffetas, qu'on imprègne sur la même bobine. On le place ensuite à cheval sur la cornière d'un tube carré en tôle de 40x40 que l'on a bien ciré.

On déroule ensuite l'UD en 15cm de large, en prenant bien soin de le commencer à 3cm du coin du carré. Le reste du tissu (12cm) dégueule donc sur le côté du carré.

On fait faire ensuite un quart de tour à notre carré, et on plie en trois les 12cm de tissu, pour qu'ils occupent les 4cm que fait la face de notre carré.

On enfile ensuite la chaussette que l'on ferme soigneusement de chaque côté, pour faire le vide.

On tire ensuite le vide, qui permet aux tissus de bien plaquer au tube carré.

Au démoulage, le résultat est parfait. Il ne reste plus qu'à passer un réglet entre le carré et le composite pour récupérer notre L.

Les autres L situés le long du profil sont plus petits : Ils ne font que 20x30mm, et n'ont qu'une épaisseur de taffetas et un UD de 300g/m². Pour les réaliser, on prend un UD de 10cm, qu'on moule en U sur le même tube carré de 40x40. 4cm pour un tissu de 10cm, il y a donc bien 3cm qui tombent de chaque côté. 4cm sur le dessus, 3cm de chaque côté, il ne reste plus qu'à mettre un bon coup de cutter à l'axe pour obtenir deux petits L de 20x30mm…

Les nervures, qui dessinent le profil : Il s'agit d'un Wortmann FX 76-120. Il est suffisamment épais pour être résistant, pour permettre au mât de passer, pour être peu sensible aux variations d'incidence, et suffisamment fin pour rester performant. On allège ensuite les nervures, le poids est notre principal ennemi sur ce projet…

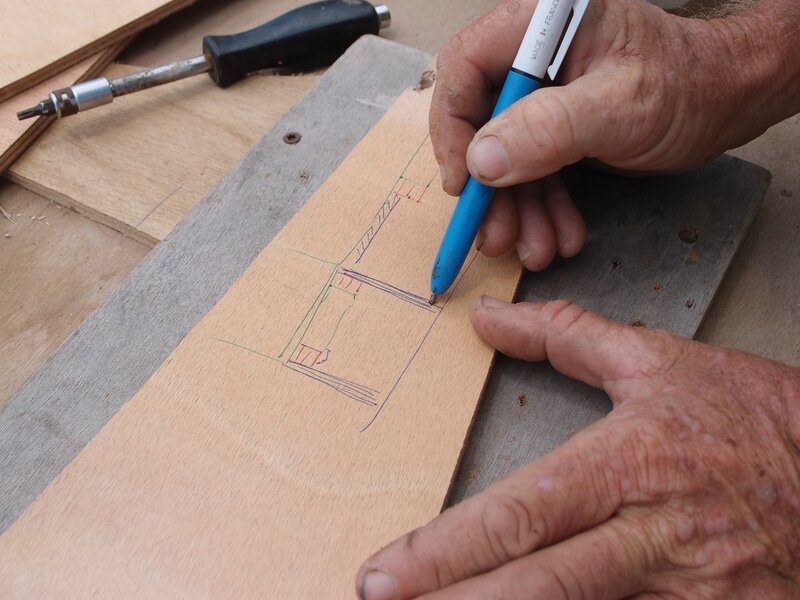

Il y a 13 profils à tailler: je trace, pendant que Franck nous débite tout ça. Le tas de chutes est impressionnant… Pour le moment, nous ne découpons pas encore l'emplacement pour le mât.

Il a fallu que je me tape le calcul du barycentre pour trouver l'emplacement idéal du mât. En effet, au mieux, il faudrait que le centre de gravité soit confondu avec l'axe du mât pour que l'aile ne ballote pas dans le clapot. Hélas, il faudrait mettre le mât à 82cm du nez de l'aile principale. Cette mesure est inaccessible pour nous, il sera donc à 52.1cm, soit 30cm d'erreur… Il sera toujours possible de ramener le centre de gravité vers l'avant, en lestant l'avant du balestron, par exemple. Ainsi, avec 21.7kg dans le balestron, sous le canard, le barycentre se confond avec l'axe du mât.

On empile ensuite les nervures, et on les égalise à la ponceuse à bande. On fait une fente à la scie, pour y glisser plus tard les L. Franck repère l'axe à chaque extrémité, pour garder des repères.

Après avoir enfin décidé de l'emplacement du mât dans chaque nervure, on fait un trou à l'axe du cercle, et un gros trou tangent à ce cercle.

Le premier trou permet de placer l'axe de notre compas à scie sauteuse, le gros à y placer la lame pour débuter. Au départ, ça ne marche pas trop mal puis, comme la lame n'arrête pas de partir à gauche ou à droite, on jette de rage la tige en métal, et on finit le boulot à la main. Faut pas déconner non plus…

Les autres éléments verticaux : Nez et T de fuite

Du velours… Pour le nez, deux CP collés à plat l'un sur l'autre, idem pour le T, mais l'un à plat, l'autre à champ, et un bon joint-congé de chaque côté.

Pour profiler le nez, je me fabrique un gabarit femelle qui va me servir à contrôler le profil, que je taille à la disqueuse, sur une tranche:

Puis, tous les 70cm, je creuse le CP pour arriver au meilleur résultat. J'égalise ensuite entre chaque repère au rabot, puis à la ponceuse à bande. Pour arriver à un bon résultat, c'est du boulot. Il ne faut pas trop poncer et rester patient parce que le boulot est long…

Les éléments de rotation du mât : Alors que l'aile fait 7m de haut, le mât ne s'y enfoncera que de la moitié, soit 3m50. L'aile arrivera au ras du pont, mais le mât traversera ce pont, pour aller poser sur le fond de la coque, comme le premier mât que nous avions fabriqué pour la voile épaisse, sur la coque tribord.

Le mât fera donc environ 6m. Nous avons récupéré un morceau de profil sur un catamaran parti au platier l'année dernière et qui est désormais une épave. Il nous convient parfaitement. Nous avons longtemps hésité entre deux solutions : Solidariser la voile au mât, et se débrouiller pour que celui-ci soit rotatif autour du bateau, ou bien faire tourner la voile autour du mât, celui-ci peut alors être solidaire du bateau.

La première solution a longtemps été préférée, mais elle posait un problème. Il fallait concevoir un énorme roulement à aiguilles de 30cm de diamètre, pour le mettre entre le pont et le mât… De plus, ce système devait être parfaitement étanche, pour qu'il ne pleuve pas dans le bateau, le long du mât.

C'est donc ce gros problème qui nous fait changer de solution et nous pousse vers la deuxième solution : Un roulement à billes de roue de voiture sera installé en bout de mât, donc au milieu de l'aile. Et comme l'aile est en équilibre autour de ce point, il y a donc très peu d'efforts entre le mât et le bas de la voile; un simple palier à frottement sera réalisé. Bien graphité, il devrait tourner librement. Autour de ce palier, nous ferons partir le balestron, qui est la pièce horizontale qui part soutenir le canard, en avant de l'aile principale. Franck croit qu'avec un schéma en couleurs, c'est plus simple à comprendre!

Le palier pour le bas de l'aile :

Nous récupérons donc 4 rondelles que nous avions taillées dans les nervures pour le passage du mât. Après les avoir empilées, puis collées, nous les «tournons» sur une ponceuse à bande. Le résultat est parfait, moins d'1mm de faux rond.

On découpe ensuite des carrés de contre-plaqué, dans lesquels on découpe un disque, plus grand d'un millimètre que celui fait précédemment. On les colle entre eux, en les empilant autour de la pièce faite auparavant.

On sépare ensuite les deux pièces, et après un petit ponçage, on enduit au graphite les deux pièces, à l'endroit où le frottement aura lieu.

Le travail doit être parfait. On fait ensuite sécher les deux pièces.

Quand l'enduit est bien sec, on ponce jusqu'à ce que les deux pièces tournent bien l'une autour de l'autre. S'il y a trop de jeu, on peut à nouveau peindre les pièces avec un enduit au graphite. Là, ça n'a pas été nécessaire. Dans le disque, on taille la forme du mât.

C'est fini ! La pièce du milieu sera solidaire du mât, celle de l'extérieur sera fixée sur la nervure du bas de l'aile. Les deux éléments pourront ainsi tourner librement l'un autour de l'autre !

L'installation du roulement à bille :

Des copains nous ont fabriqué une magnifique pièce, issue d'une bagnole. On récupère donc un axe, un magnifique roulement étanche, et sa cage. Il nous reste à l'installer au dessus du mât et à renforcer la nervure 7, celle qui recevra l'axe. La platine qui tiendra l'axe est en fabrication par nos intervenants extérieurs.

On utilise donc une tranche du mât pour lui faire un chapeau sur lequel on fixera le roulement : 3 épaisseurs de CP s'encastrent dans le profil, pendant qu'une quatrième le coiffe. On colle le tout ensemble.

On rajoute ensuite deux épaisseurs de CP, qui permettront à la cage du roulement de s'encastrer.

À l'heure où ces lignes sont publiées, nous avons commencé l'assemblage du bordel… Je peux vous dire que c'est beau! Allez, je ne résiste pas à l'envie de vous mettre l'eau à la bouche…

Intégralité des articles sur la Mangue Bleue, le voilier de Francky

Page sur mon travail à Mayotte

Page sur mes balades autour de Mayotte, ou à Mayotte

Page d'archive des travaux de rénovation du voilier

Intégralité des messages du blog

Intégralité des messages sur les photos sous-marines

Intégralité des messages concernant la fabrication du dinghy

Intégralité des recettes de cuisine

Sauf mention contraires, toutes les photos du site sont sous Licence libre Copyleft CC-BY-SA, une licence Creative Commons

Vous êtes libre:

-de partager, de distribuer et transmettre cette œuvre.

-d'adapter, de modifier cette œuvre

Sous les conditions suivantes:

-Paternité: Vous devez citer le nom de l'auteur original (Adrien RONDEL)

-Partage à l'identique: Si vous modifiez, transformez, ou vous basez sur cette œuvre, vous devez distribuer l'œuvre résultante sous la même licence ou une licence similaire à celle-ci.

Pour plus de renseignement: Licence Creative Commons

/https%3A%2F%2Fstorage.canalblog.com%2F97%2F55%2F1025173%2F112965260_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F16%2F03%2F1025173%2F112613971_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F92%2F05%2F1025173%2F111977422_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F20%2F72%2F1025173%2F111873392_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F14%2F08%2F1025173%2F112612530_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F69%2F25%2F1025173%2F80379079_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F79%2F93%2F1025173%2F78495759_o.jpg)